¿Cómo imprimir PLA?

El filamento PLA, es sin duda, el más fácil de utilizar y el más popular de todos los filamentos. Por ello, hoy en día supone más del 80% del total de filamentos fabricados para impresoras 3D.

El PLA (ácido polilactico) se produce a partir de ácido láctico, que se obtiene de almidón de maiz, yuca, o caña de azúcar.

Entre sus ventajas destaca:

- Se trabaja a bajas temperaturas.

- Tiene una baja contracción térmica, por lo que apenas produce "warping".

- Se adhiere muy bien a sí mismo (excelente unión entre capas).

- Apenas emite olor durante su impresión.

- Es biodegradable.

- Permite imprimir piezas o modelos muy precisos gracias a la baja dilatación térmica.

- Muy versátil, ya que es incoloro, y admite multitud de pigmentos, aditivos y partículas para diferentes acabados y propiedades.

¿Qué necesitamos para imprimirlo?

- Una impresora 3D.

- Extrusor compatible: funcionan prácticamente todos los extrusores, pero destacan los extrusores con teflón en la zona de transición.

- Cama caliente: aunque no es indispensable, es muy recomendable.

- Ventilador de capa: ya que el filamento tiene un punto de fusión relativamente bajo es habitual que tarde más de 20 segundos en solidificarse. El ventilador de capa ayuda a que este material se solidifique más rápido y evita que esto provoque deformaciones en la impresión.

- Cristal templado de borosilicato, pinzas y laca. Estos tres elementos unidos a cama caliente son la mejor superficie sobre la que imprimir.

La laca modifica sus propiedades a temperaturas superiores a 60ºC, convirtiéndose en un pegamento muy fuerte y evitando que la pieza se despegue. El cristal es muy resistente y evitaremos dañar la cama, favorece que la pieza se despegue con facilidad una vez se enfríe (gracias a las propiedades del vidrio de borosilicato) y para limpiarlo es muy fácil de retirar usando las pinzas.

¿Cómo configurar la impresora?

Se trata de un material muy fácil de trabajar que admite multitud de configuraciones diferentes.

- Temperatura: seguir lo indicado por el fabricante. Es habitual encontrar temperaturas de trabajo entre 170ºC y 230ºC. Para la cama se pueden usar temperaturas de hasta 70ºC. Cuanto más grandes sean las piezas y más larga la impresión se requieren temperaturas más altas para evitar que las piezas se despeguen o sufran warping.

- Velocidad de impresión: 30-60mm/s se pueden considerar velocidades intermedias.

- Altura de capa: no se debe usar alturas de capa mayores que el díametro de la boquilla, el 50% de ésta se puede tomar como una valor ideal, aunque se puede subir a un 75% del diámetro de la boquilla o bajar a un 25% de ésta sin dificultad.

- Anchura de extrusión: los programas de corte suelen aplicar el 120% del diámetro de la boquilla como anchura de extrusión por defecto. Este valor es muy conveniente aunque también se puede modificar, pero no por debajo del 100% del diámetro de la boquilla.

¿Cómo evitar atascos?

- Enfriar el cuerpo del hotend: nuestro hotend incluye un ventilador que está encendido mientras también lo esté la impresora. Esto evita que el material se funda antes de lo que debiera.

- Minimizar retracciones: retracciones demasiado grandes puede provocar que el filamento fundido entre en contacto con las paredes frías del hotend y se quede pegado. Para evittar esto recomendamos empezar por retracciones muy bajas (1mm o menos), y sólo subirlas si se necesita.

- Usar filamento de calidad: el filamento de baja calidad puede traer cambios de sección o impurezas que atasquen o dañen la boquilla.

- Lubricar en fusores All Metal: éste es un truco que, aunque pueda parecer rudimentario, funciona muy bien. El filamento PLA pasa por un estado viscoso antes de fundirse por completo. En este estado se pega con facilidad sobre la garganta metálica de cualquier hotend all metal, un poco de aceite evita esto (aceite vegetal como el aceite de girasol funciona muy bien). Un símil lo podemos encontrar fácilmente en cocina.

¿Para qué aplicaciones es recomendado?

- Modelos Impresos en 3D: debido a su precisión puede dar como resultado piezas con acabados espectaculares. Además, la multitud de colores disponibles da como resultado infinitas posibilidades.

- Entorno educativo o doméstico: gracias a que apenas emite olores, no es tóxico (algunos como el PLA 3D850 incluso es apto para el contacto con alimentos) y se trabaja a baja temperatura es ideal para usarlo en casa. Siempre bajo la supervisión de un adulto y bajo su responsabilidad

- Como complemento a otras disciplinas, profesiones y aficiones como el aeromodelismo, la producción de maquetas, infografía, arquitectura, prototipado rápido, etc.

Limitaciones:

- Aunque se está trabajando mucho al respecto sigue siendo un material relativamente frágil comparado con otros polímeros. Por lo tanto puede no ser el más adecuado para aplicaciones en las que reciba golpes.

- Al ser biodegradable, no es recomendado para aplicaciones a la intemperie o bajo agua.

- Al trabajarse a bajas temperaturas no es especialmente resistente a estar en contacto con partes muy calientes como radiadores, disipadores o motores que alcancen altas temperaturas.

- Es higroscópico, por lo que hay que intentar mantenerlo seco y evitar mantener la bobina abierta demasiado tiempo.

Ejemplos:

PLA en forma de pellets, se aprecia su transparencia e incoloridad:

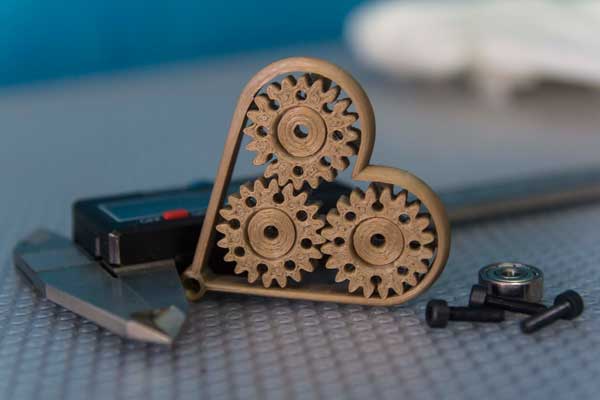

Llavero impreso en PLA. Al ser un material con el que se logran muy buenas tolerancias es fácil conseguir que los engranajes se impriman muy cerca pero sin tocarse, de esta forma la impresión no necesita ensamblaje posterior:

Modelo Impreso en PLA. Gracias a la baja contracción térmica de este material y la precisión que se puede lograr, es posible imprimir modelos como éste: grandes y con un fino acabado, lleno de detalles sin ningún tipo de post procesesado.

Caja para la electrónica (incluida en nuestro kit P3Steel). Los nuevos tipos de PLA como el PLA 3D850 posibilita la impresión de piezas para impresoras 3D de este material, ya que, por un lado, soportan temperaturas mayores y, por otro, son materiales más flexibles y resistentes. Superando al ABS en muchos aspectos.

Dejar un comentario