En este post queremos explicar de una forma completa, clara y concisa los principales aspectos para calibrar tu 3DSteel y obtener resultados profesionales. Iremos un poco más allá de los conceptos básicos, pero intentaremos desgranarlo todo lo máximo posible para que no resulte una lectura excesivamente técnica.

Cabe resaltar que en ocasiones hay dos o más formas de abordar un mismo problema y, por lo tanto, diferentes soluciones válidas, nosotros vamos a ofrecer en este artículo la solución que según nuestro criterio es mejor a fecha de publicación.

Este tutorial está diseñado para nuestras 3DSteel/P3Steel, si tienes otra impresora igualmente lo puedes tomar como referencia.

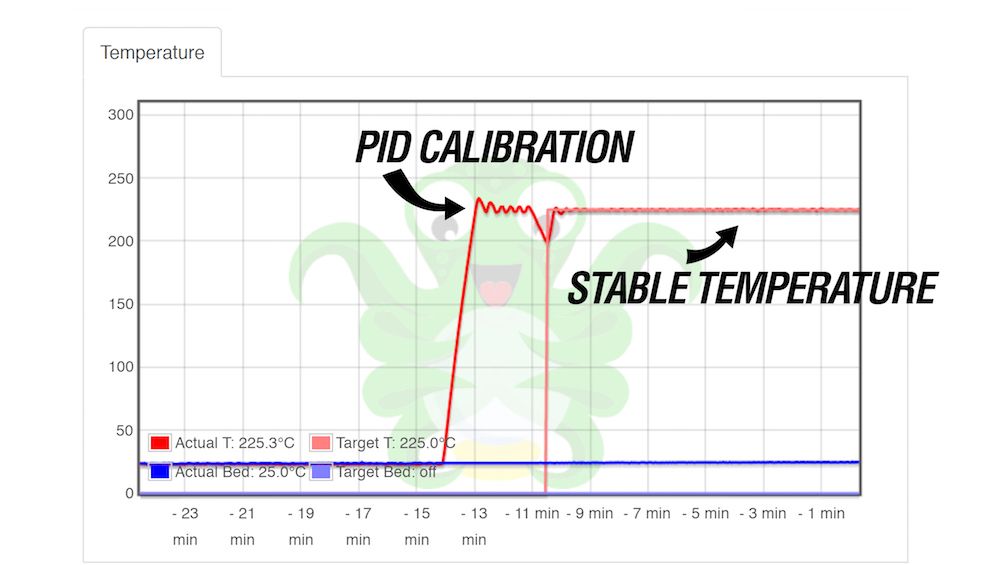

Calibración del PID del fusor y de la cama caliente

Es algo muy sencillo que sin embargo frecuentemente ocasiona dudas.

¿Por qué hacerlo?

El control de temperatura por PID es la forma que tenemos que mantener la temperatura lo mas estable posible durante la impresión, ya que fluctuaciones de temperatura nos pueden ocasionar:

- Cambios en el color de la pieza impresa.

- Marcas verticales en la impresión, especialmente evidentes si usas una cama potente y ligera como la cama de nuestra 3DSteel V2, y no tan evidentes si usas cristal u otro elemento con gran inercia térmica, así como camas más pesadas y menos potentes como las Mk3.

- Avisos de error en Marlin, en raros casos.

Nosotros enviamos en nuestros kits unos valores estándar válidos en la mayoría de situaciones, pero estos valores son sensibles a:

- Temperatura ambiente.

- Corrientes de aire.

- Pequeñas diferencias entre elementos, como llevar o no calcetín térmico, usar bloque de aluminio o latón, etc.

¿Cómo hacerlo?

Es extremadamente sencillo desde el LCD, vamos a la siguiente ruta:

- Configuración

- Configuración avanzada

- Temperatura

- Ahí nos encontramos el PID del fusor 1 y el PID de la cama caliente.

Solo tenemos que hacer click y esperar a que el proceso se haga automáticamente. Una vez hecho, desde el mismo LCD guardar memoria.

Habréis podido observar que se puede seleccionar la temperatura de calibración, ya que no es lo mismo imprimir a 180ºC que a 280ºC los valores de calibración tampoco serán iguales, recomendamos seleccionar una temperatura próxima a los valores de impresión del filamento que más uséis.

Durante la impresión las temperaturas se mantienen muy estables, de no ser así hay que repetir el proceso.

Calibración de los pasos / mm

Los ejes X, Y, y Z se calibran con su fórmula matemática según los componentes mecánicos y la configuración de los controladores, 80, 80, 400 para nuestras 3DSteel configuradas de fábrica.

Hay quien aconseja imprimir una pieza de prueba y ajustar los pasos por mm para compensar la contracción térmica del material, pero esto desde nuestro punto de vista es un error, ya que se trata de algo propio del material no de la máquina, hay otras formas mejores de compensar esto:

- Compensarlo en diseño, dando tolerancias que contemplen que la pieza va a contraerse especialmente en X e Y. Por ejemplo podemos hacer que un orificio de 8m tenga una medida nominal de 8.1 si queremos que un componente de 8mm entre a juego dentro, o 8mm si queremos que entre a apriete.

- Utilizar características de los programas de corte como "XY Size Compensation" para piezas que han de encajar con precisión.

En cualquier caso la contracción térmica es algo que recomendamos no vincular con los pasos por mm de la impresora 3D.

Pasos por mm en el extrusor.

Se trata quizás de la calibración más conocida de todas, cuando queremos que el filamento avance 1mm, queremos que avance 1mm exactamente, no 0.9mm ni 1,1mm, además cuando queremos que deposite 1mm3 de material, queremos que deposite exactamente esa cantidad de material. Es algo obvio que puede parecer sencillo, pero que en la práctica es mucho más complicado de lo que parece, de hecho, ya os habréis dado cuenta que hemos mencionado el filamento que entra y el filamento que deposita usando dos unidades distintas, y es que hay una gran variable entre ambas unidades, el diámetro de filamento, el cual no siempre es constante.

¿Como podemos entonces calibrar un extrusor si el diámetro del filamento no es siempre constante?

Existen varias formas, nosotros recomendamos calibrar simplemente el material depositado, considerando todo el material como 1,75mm aunque no lo sea. Normalmente oscila entre 1.72 y 1.78.

¿Cómo medir de forma precisa el material depositado?

Nosotros recomendamos dos impresiones distintas, obteniendo un valor que en ambas nos dé buenos resultados:

- Cubo hueco.

- Cubo con top sólido.

El cubo hueco se imprimirá de la siguiente forma:

- Altura de capa intermedia, para una boquilla de 0.4 una altura de capa de 0.2 es correcta.

- 1 único perímetro exterior.

- 0% de relleno.

- 2 o 3 capas sólidas en la base y 0 en la parte superior.

- Anchura de extrusión conocida y mejor un número redondo, por ejemplo 0.5.

Una vez impreso el cubo medidos con un calibre en el centro de cada una de las cuatro caras para calcular su media.

Hacemos una sencilla ecuación:

"Número de pasos calibrados" = "número de pasos original" * (grosor esperado / grosor obtenido en la medida)

Por ejemplo:

NPC = 130 * (0.5/0.52) = 125

Bastaría con bajar los pasos por mm a 125 para obtener una extrusión precisa.

Esta comprobación hay que hacerla periódicamente ya que podría haber variaciones entre una bobina u otra, y entre diferentes materiales.

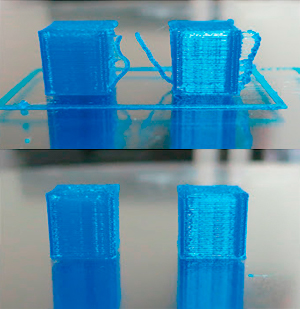

El cubo con top sólido, es una valoración visual, simula una pieza impresa con estos valores y no confirma si el valor obtenido es válido o no, es muy sencilla para hacerla con frecuencia, ya que no necesita calibre, se comprueba visualmente.

Para hacer esta prueba imprimimos un cubo similar al anterior, pero con estos valores:

- Altura de capa intermedia, para una boquilla de 0.4 una altura de capa de 0.2 es correcta.

- 2 o 3 perímetros exteriores

- 10% de relleno.

- 2 o 3 capas sólidas en la base y 10 en la parte superior.

- Anchura de extrusión similar a la que usamos en las piezas que deseamos imprimir.

En la cara superior debemos obtener un patrón en el que las líneas queden paralelas sin solaparse, si hay hueco entre ellas es que la extrusión es inferior a la deseada, si quedan solapadas es que es excesiva. Es frecuente en este caso que haya zonas con pequeños excesos y otras zonas con pequeñas carencias, esto sería una calibración también correcta que corregiremos en el siguiente punto.

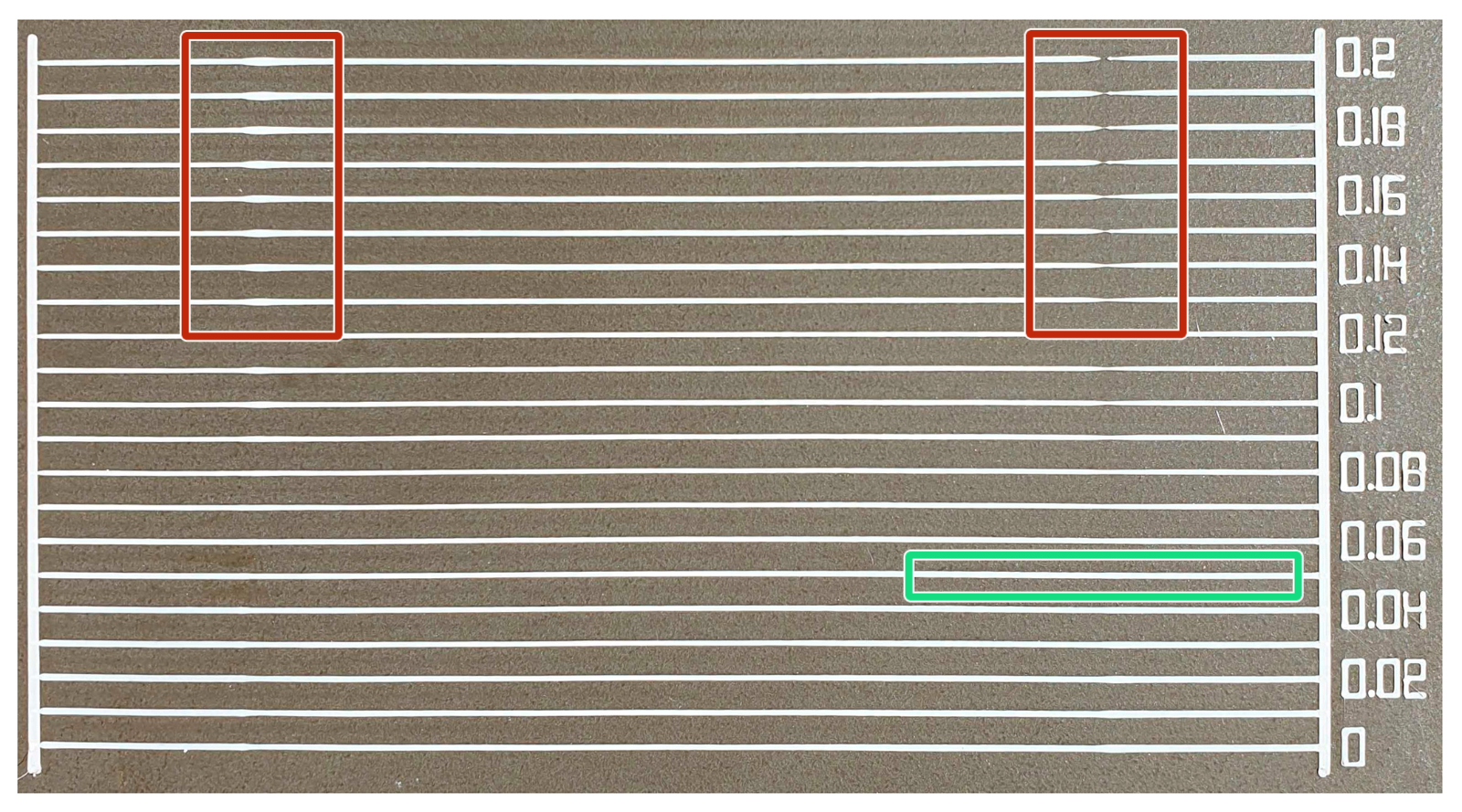

Calibración del factor K para linear advance.

Esta función la estamos incluyendo activa en nuestras impresoras a partir de la versión 2.0.7.2. Su calibración es muy sencilla y nos ofrece una mejora muy significativa en la calidad de impresión, ya que mejora los cambios de extrusión de una forma sorprendente, las aristas, zonas de cambio brusco de dirección, la unión entre el relleno y los perímetros, quedarán mucho mejor con esta función.

Para ello, tenemos que:

- Calcular el factor K para un determinado material.

- Introducirlo en la impresora.

Para calcular el factor K nos podemos servir de esta herramienta que nos ofrece Marlin:

https://marlinfw.org/tools/lin_advance/k-factor.html

O descargar nuestro Gcode ya preparado.

Podemos ver al imprimir líneas paralelas, con dos puntos clave:

- Zona de aceleración, donde sin este factor falta material.

- Zona de frenada, donde sin este factor sobra material.

La primera línea que quede uniforme será la medida correcta, para PLA en nuestro extrusor obtenemos valores por debajo de 0.1. Los factores que intervienen en este resultado son:

- Flexibilidad del material, a más flexible mayor será el valor, pudiendo ser excesivo con materiales muy flexibles, en cuyo caso mejor poner a 0 y usar una velocidad constante y baja durante la impresión.

- Boquilla y estado de mantenimiento, cuanto más ancha, nueva y limpia esté la boquilla mejor y mas bajo será este valor.

- Tipo de extrusor, extrusores directos muy precisos como el nuestro dará valores bajos, extrusores bowden con poco control sobre la extrusión dará valores altes difíciles de controlar.

Una vez hemos calculado este valor podemos introducirlo de dos formas:

- Usando el Gcode M900 S[valor obtenido], por ejemplo M900 S0.08

Este gcode puedes vincularlo al perfil del material, de forma que puedes tener por ejemplo 0.08 para PLA y 0.1 para PETG. - Desde el LCD en "Preparar" mientras la impresora imprime. Puedes igualmente guardar memoria.

Retracción

Este parámetro recomendamos calibrarlo el último, ya que nos dará un valor distinto según tengamos correctamente calibrado el factor K o no.

En las últimas versiones de Marlin podemos controlar la retracción desde el LCD, en el menú configuración / retracción o en el Gcode, para ello en Slic3r puedes seleccionar "Printer Settings / General / Advanced / Use firmware Retraction" marcando la casilla, de esta forma usaremos las retracciones del LCD y podremos hacer todas las pruebas con un mismo Gcode.

Para hacer el test tenemos que hacer varias impresiones con diferentes longitudes de retracción hasta obtener el valor mínimo en el que no queden "hilos" en el centro de la pieza, el valor que obtendremos será inferior a 1mm, por lo que podemos probar con:

- 0.5mm

Si quedan hilos o no podemos subir o bajar 0.2mm, para probar por ejemplo 0.3 o 0.7mm. Este sistema lo repetiremos un par de veces hasta dar con el valor mínimo que nos deja impresiones limpias.

Este valor puede cambiar de un material a otro, con diferentes configuraciones de impresión como alturas de capa o velocidades, así como con el estado de mantenimiento de la boquilla.

Consideraciones adicionales:

- Con esta forma de calibrar la impresora evitamos la necesidad de usar funciones "inteligentes" de programas como Cura, ya que serían redundantes, funciones como "Coasting" en Cura o "Presure advance" en Slic3r.

¿Has llegado hasta aquí? Si has hecho las calibraciones que indicamos en este post seguramente estés imprimiendo con geniales resultados, si es el caso te invitamos a publicarlo en las redes sociales y etiquetarnos.

Si has llegado y tienes alguna duda o comentario puedes dejarlo en la parte inferior del blog así ayudar a otros lectores, o preguntarnos directamente usando el formulario de contacto para que te ayudemos a sacar el máximo partido a tu 3DSteel.

1 Comentario(s)

Where can we find: "Or download our Gcode already prepared." for K-factor calibration ?

Please try again, link solved now:https://drive.google.com/file/d/1LRj4g5Zg8o8BjQ_pwm41Y03IJk4tw6Z2/view?usp=sharing

Dejar un comentario